- 首頁

- 關于我們

- 產品中心

-

濾油機系列

BLYJ系列便攜式濾油機

LYC-A系列便移式濾油機

LYC-B系列高精度濾油機

LYC-C系列箱式濾油機

LYC-G系列高固含量濾油機

查看更多>

-

液壓油過濾器系列

吸油過濾器

回油過濾器

壓力管路過濾器

雙筒過濾器

高壓過濾器

查看更多>

-

油濾芯系列

天然氣濾芯

鋼廠濾芯

電廠濾芯

BOLL濾芯

查看更多>

-

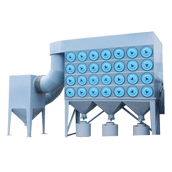

空氣除塵系列

濾筒除塵器

袋式除塵器

自潔式空氣過濾器

初中高效空氣過濾器

除塵濾筒

旋風除塵器

查看更多>

-

工業水處理系列

自清洗過濾器

石英砂過濾器

淺層砂過濾器

活性炭過濾器

保安過濾器

查看更多>

-

海水淡化系列

一體化凈水器

反滲透水處理設備

軟化水設備

超濾設備

膜元件

查看更多>

-

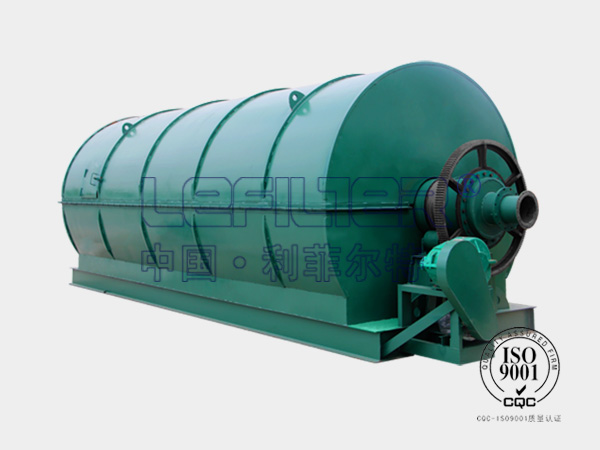

裂解設備系列

廢輪胎煉油設備

有機物裂解設備

廢舊塑料煉油設備

查看更多>

-

- 新聞中心

- 案例中心

- 視頻中心

- 聯系我們